मशीनिंग एल्यूमीनियम के लिए उपकरण

मशीनिंग एल्यूमीनियम को कुछ विशेष गुणों के साथ उपकरण की आवश्यकता होती है। आदर्श रूप से, ऐसी सामग्री के लिए उपयोग किए जाने वाले काटने वाले उपकरण सामग्री को कुशल हटाने के लिए अनुमति देते हैं ताकि कटिंग टूल के हिस्से को संभावित नुकसान से बचने के लिए, साथ ही, रेक कोण मशीनिंग स्टील के लिए उपयोग किए जाने वाले से बड़ा होना चाहिए। एल्यूमीनियम की उच्च तापीय चालकता के कारण, कटिंग टूल की शीतलन प्रक्रिया को उतने शीतलक प्रवाह की आवश्यकता नहीं होती है जितना कि अलग -अलग सामग्री को निष्कासित करने के लिए पर्याप्त है।

एल्यूमीनियम काटने के उपकरण के लिए उपयोग की जाने वाली कुछ सामग्री हैं:

1। हाई-स्पीड स्टील एक विशेष उच्च-प्रदर्शन स्टील है जिसमें उच्च कठोरता और उच्च पहनने का प्रतिरोध होता है, जो कि टंगस्टन, मोलिब्डेनम, वैनेडियम और क्रोमियम जैसे मिश्र धातु तत्वों की क्षमता के कारण कार्बाइड बनाने के लिए होता है। कोबाल्ट को कठोरता के लिए जोड़ा जाता है। एचएसएस उपकरण कम-सिलिकॉन एल्यूमीनियम मिश्र धातुओं के प्रसंस्करण के लिए उपयुक्त हैं। बेहतर काटने की स्थिति के लिए बड़े रेक कोणों के उपयोग का समर्थन करता है।

2। सीमेंटेड कार्बाइड टंगस्टन कार्बाइड और कोबाल्ट (CW + CO) का मिश्रण है। यह कोटिंग लंबा उपकरण जीवन प्रदान करता है। वे एक उच्च सिलिकॉन सामग्री के साथ और उच्च कटिंग गति पर मशीनिंग के लिए मशीनिंग एल्यूमीनियम के लिए उपयोग किए जाते हैं।

डायमंड, पॉलीक्रिस्टलाइन डायमंड (पीसीडी), उच्च तापमान और दबाव में वांछित आकार में दानेदार हीरे के क्रिस्टल के एक बारीक पाउडर को सिन्टर करके प्राप्त किया जाता है। डायमंड टूल्स को एक लंबी सेवा जीवन की विशेषता है, यहां तक कि जब एक उच्च सिलिकॉन सामग्री के साथ मशीनिंग मिश्र धातु। वे आम तौर पर एल्यूमीनियम मिश्र धातुओं की मशीनिंग को खत्म करने के लिए उपयोग किए जाते हैं जो लंबे चिप्स का उत्पादन करते हैं, या स्वचालित मशीनों पर जो एल्यूमीनियम को संसाधित करते हैं जो छोटे चिप्स का उत्पादन करते हैं।

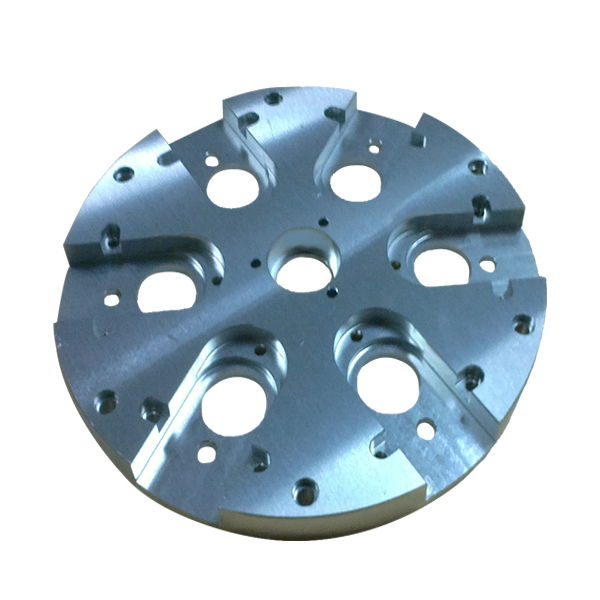

अंत में, यह कहा जा सकता है कि इसके भौतिक और यांत्रिक गुणों के लिए धन्यवाद, एल्यूमीनियम कई औद्योगिक क्षेत्रों में मनुष्यों द्वारा सबसे अधिक इस्तेमाल की जाने वाली धातुओं में से एक है, और जैसे कि यह सबसे अधिक मशीनीकृत उत्पादन प्रक्रियाओं में से एक है। एल्यूमीनियम मशीनिंग प्रक्रिया के लिए स्टील मशीनिंग की तुलना में बहुत कम ऊर्जा की आवश्यकता होती है, और यह उच्च कटिंग और फ़ीड दरों पर संचालित होता है, जो एक प्रीमियम सतह खत्म प्रदान करता है।